kategória: Najlepšie články » Praktická elektronika

Počet zobrazení: 407784

Komentáre k článku: 11

Bodové zváranie v domácej dielni

Odrody a klasifikácia zvárania

Odrody a klasifikácia zvárania

Zváranie je proces získavania integrálneho spojenia častí v dôsledku vytvárania interatomických väzieb vo zvare. Takéto spoje vznikajú pod vplyvom lokálneho alebo všeobecného zahrievania zváraných častí alebo pod vplyvom plastickej deformácie alebo obidvoch.

Zváranie sa najčastejšie používa na spájanie kovov a ich zliatin, na spájanie termoplastov a dokonca aj v medicíne. Avšak zváranie živých tkanív je mimo rozsahu tohto článku. Preto stručne zvážte iba tie druhy zvárania, ktoré sa používajú v technológii.

Moderný vývoj technológie zvárania je taký, že umožňuje zváranie nielen vo výrobných podmienkach, ale aj na čerstvom vzduchu a dokonca aj pod vodou. V posledných rokoch sa zváranie ako experiment už uskutočňovalo vo vesmíre.

Na výrobu zvárania sa používajú rôzne druhy energie. V prvom rade je to elektrický oblúk alebo plameň plynového horáka. Exotickejšími zdrojmi sú ultrazvuk, laserové žiarenie, elektrónový lúč a zváranie trením.

Všetky zváracie operácie sú spojené s vysokým nebezpečenstvom požiaru, kontamináciou plynov škodlivými plynmi, ultrafialovým žiarením a jednoducho rizikom úrazu elektrickým prúdom. Zváranie preto vyžaduje prísne dodržiavanie bezpečnostných predpisov.

Všetky metódy zvárania sú v závislosti od druhu energie a technológie jej použitia rozdelené do troch hlavných tried: tepelná trieda, termomechanická trieda a mechanická trieda.

Zváranie tepelnou triedou sa vykonáva tavením v dôsledku použitia tepelnej energie. Väčšinou je to známe elektrické oblúkové zváranie a zváranie plynom, Zváranie termomechanickou triedou sa vykonáva pomocou tepelnej energie a mechanického tlaku. Na mechanické zváranie triedy sa používa energia tlaku a trenia. Všetky rozdelenia zvárania do tried sú vyrobené v súlade s GOST 19521-74.

Bodové zváranie

Bodové zváranie sa týka kategórie tzv. Kontaktného zvárania. Okrem toho sem tiež patrí zváranie na tupo a spoje. V podmienkach domácej dielne nie je možné implementovať posledné dva typy, pretože vybavenie je príliš zložité na opakovanie v remeselných podmienkach. Preto iba ďalej bodové zváranie.

Podľa vyššie uvedenej klasifikácie bodové zváranie patrí do termomechanickej triedy. Proces zvárania pozostáva z niekoľkých stupňov. Najskôr sa časti, ktoré sa majú zvárať, vopred kombinované v požadovanej polohe, umiestnia medzi elektródy zváracieho stroja a pritlačia sa proti sebe. Potom sa zahrievajú do stavu plasticity a následnej plastickej deformácie kĺbu. Pri použití automatických zariadení v priemyselných podmienkach sa dosiahne zváracia frekvencia 600 bodov za minútu.

Stručná technológia bodového zvárania

Časti sa zahrievajú dodaním krátkodobého impulzu zváracieho prúdu. Trvanie impulzu sa pohybuje medzi 0,01 ... 0,1 s v závislosti od podmienok zvárania. Tento krátkodobý impulz zaisťuje roztavenie kovu v zóne elektród a vytvorenie spoločného tekutého jadra pre obe časti. Po odstránení aktuálneho impulzu sa komponenty udržujú určitý čas pod tlakom, aby ochladili a kryštalizovali roztavené jadro.

Lisovanie častí v čase zváracieho impulzu vedie k vytváraniu okolo roztaveného jadra tesniaceho pásu, čo bráni striekaniu taveniny zo zváracej zóny. Preto nie sú potrebné ďalšie opatrenia na ochranu miesta zvárania.

Stlačovacia sila elektród by sa mala odstrániť s určitým oneskorením po skončení zváracieho impulzu, čo poskytuje podmienky pre lepšiu kryštalizáciu roztaveného kovu. V niektorých prípadoch sa v záverečnej fáze odporúča zvýšiť upínaciu silu častí, ktorá zaisťuje kovanie kovu a eliminuje nehomogenity vo zvare.

Je potrebné poznamenať, že na získanie vysoko kvalitného zvaru musia byť povrchy, ktoré sa majú zvárať, vopred pripravené, najmä musia byť očistené od hrubých oxidových filmov alebo jednoducho hrdze. Na zváranie tenkých plechov postačujú do 1 ... 1,5 mm tzv kondenzátorové zváranie.

Kondenzátory sa nabíjajú nepretržitedostatočne malý prúd, spotrebujúci zanedbateľnú energiu. V čase zvárania sú kondenzátory vybíjané cez diely, ktoré sa majú zvárať, čím sa zabezpečuje potrebný režim zvárania.

Tieto zdroje sa používajú na zváranie miniatúrnych a subminiatúrnych častí v nástrojárskom, elektronickom a rádiovom priemysle. V tomto prípade je možné zváranie železných aj neželezných kovov, a to aj v rôznych kombináciách.

Výhody a nevýhody bodového zvárania

Rovnako ako všetko na svete, aj bodové zváranie má svoje výhody a nevýhody. Medzi výhody patrí predovšetkým vysoká ziskovosť, mechanická pevnosť bodových zvarov a schopnosť automatizovať procesy zvárania. Nevýhodou je nedostatočná tesnosť zvarov.

Domáce konštrukcie bodových zváracích strojov

V podmienkach domácej dielne môže byť potrebné iba bodové zváranie, bolo vyvinutých toľko zariadení, ktoré sú vhodné pre domácu výrobu v domácnosti. Stručný popis niektorých z nich bude uvedený nižšie.

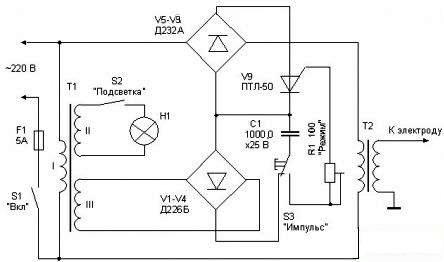

Jeden z prvých návrhov zariadenia na bodové zváranie bol opísaný v časopise RADIO N 12, 1978, s. 47-48. Schéma zapojenia prístroja je znázornená na obr.

Obrázok 1. Schéma zariadenia na bodové zváranie

Takéto zariadenie sa nelíši vo zvýšenom výkone, s jeho pomocou je možné zvárať plech do hrúbky 0,2 mm alebo oceľový drôt s priemerom do 0,3 mm. S týmito parametrami je zváranie celkom možné termoelektrické článkyako aj zváranie tenkých častí fólie na masívne oceľové podklady.

Jednou z možných aplikácií je zváranie tenkých listov fólie s vopred nalepenými tenzometrom na testované časti. Vzhľadom na to, že časti, ktoré sa majú zvárať, sú malé, je zvieracia sila pri zváraní malá, preto je zváracia elektróda vyrobená vo forme pištole. Upínacie diely sa vykonávajú ručne.

Okruh zváracieho stroja je pomerne jednoduchý. Jeho hlavným účelom je vytvoriť zvárací impulz požadovanej doby, ktorý poskytuje rôzne zváracie režimy.

Hlavnou jednotkou zariadenia je zvárací transformátor T2. Zváracia elektróda je pripojená k svojmu sekundárnemu vinutiu (podľa schémy horných koncov) pomocou viacžilového ohybného kábla a masívnejšia zváraná časť je pripojená k dolnému koncu. Spojenie by malo byť dostatočne spoľahlivé.

Zvárací transformátor je pripojený k sieti prostredníctvom usmerňovacieho mostíka V5 ... V8. V ďalšej diagonále tohto mostíka je zahrnutý tyristor V9, pri ktorého otvorení je sieťové napätie usmerňovacieho mostíka privádzané k primárnemu vinutiu transformátora T2. Tyristor sa ovláda pomocou tlačidla „Impulse“ S3 umiestneného v rukoväti zváracej pištole.

Po pripojení k sieti z pomocného zdroja je kondenzátor C1 okamžite nabitý. Pomocný zdroj pozostáva z transformátora Tl a usmerňovacieho mostíka V1 ... V4. Ak teraz stlačíme tlačidlo S3 „Impulz“, kondenzátor C1 bude cez jeho uzavretý kontakt a odpor R1 vybitý cez sekciu regulačnej elektródy - katódu tyristora V9, čo povedie k jeho otvoreniu.

Otvorený tyristor uzavrie uhlopriečku mostíka V5 ... V9 (jednosmerný prúd), čo povedie k začleneniu zváracieho transformátora T1.Tyristor bude otvorený, až kým nebude vybitý kondenzátor C1. Čas vybíjania kondenzátora, a teda aj doba impulzu zváracieho prúdu, sa dá regulovať pomocou premenlivého odporu R1.

Aby sa pripravil ďalší zvárací impulz, musí sa krátko uvoľniť tlačidlo „Impulz“, aby sa kondenzátor C1 nabil. Ďalší impulz sa vygeneruje opätovným stlačením tlačidla: celý proces sa bude opakovať, ako je opísané vyššie.

Ako transformátor Tl je vhodný akýkoľvek nízky výkon (5 ... 10 W) s výstupným napätím na vinutí III asi 15V. Vinutie II sa používa na podsvietenie, jeho napätie je 5 ... 6V. S hodnotami C1 a R1 uvedenými v diagrame je maximálna doba trvania zváracieho impulzu asi 0,1 sekundy, čo zaisťuje zvárací prúd 300 ... 500 A, čo je dosť na zváranie vyššie uvedených malých rozmerov.

Transformátor T2 je vyrobený zo železa Sh40. Hrúbka súpravy je 70 mm, primárne vinutie je navinuté vodičom PEV-2 0,8 a obsahuje 300 závitov. Sekundárne vinutie sa navinie okamžite do dvoch drôtov a obsahuje 10 závitov. Drôt sekundárneho vinutia je splietaný s priemerom 4 mm. Môžete tiež použiť pneumatiku s prierezom najmenej 20 m2.

Je celkom možné nahradiť tyristor PTL-50 za KU202 písmenami K, L, M, N. Kondenzátor Cl sa navyše musí zvýšiť na 2000 μF. To je len spoľahlivosť zariadenia s takouto výmenou možno trochu znížiť.

Výkonnejší stroj na bodové zváranie

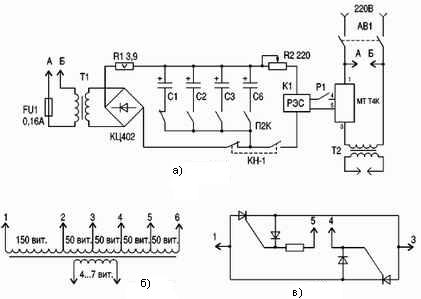

Vyššie opísaný prístroj sa dá nazvať stroj na výrobu mikrovlákna, Schéma výkonnejšieho zariadenia je znázornené na obrázku 2.

Obrázok 2. Schematická schéma zariadenia na bodové zváranie

Pri bližšom preskúmaní je ľahké si všimnúť, že je štrukturálne veľmi podobný predchádzajúcemu a obsahuje rovnaké uzly, menovite: zvárací transformátor, polovodičový tyristorový spínač a zariadenie na časové oneskorenie, ktoré poskytuje požadované trvanie zváracieho impulzu.

Táto schéma umožňuje zvárať plechy až do hrúbky 1 mm, ako aj drôty s priemerom do 4 mm. Toto zvýšenie výkonu v porovnaní s predchádzajúcim obvodom sa dosahuje použitím výkonnejšieho zváracieho transformátora.

Všeobecný obvod zariadenia je znázornený na obrázku 2a. Primárne vinutie zváracieho transformátora T2 je pripojené k sieti pomocou tyristorového bezkontaktného stýkača typu MTT4K. Jednosmerný prúd takého štartéra je 80 A, spätné napätie je 800 V. Jeho vnútorné zariadenie je znázornené na obrázku 2c.

Obvod modulu je pomerne jednoduchý a obsahuje dva tyristory, zapojené protiľahlé, dve diódy a odpor. Kontakty 1 a 3 prepínajú záťaž, keď sú kontakty 4 a 5. V našom prípade sú zatvorené pomocou skupiny kontaktov relé K1. Na ochranu pred núdzovými situáciami obsahuje obvod istič AB1.

Časové relé namontované na transformátore Tr1, diódovom mostíku KTs402, elektrolytických kondenzátoroch C1 ... C6, relé K1 a komutačných spínačoch a tlačidlách. V polohe zobrazenej na obrázku sa po zapnutí stroja AB1 začnú kondenzátory C1 ... C6 nabíjať.

Kondenzátory sú spojené s diódovým mostíkom pomocou prepínača P2K s nezávislou fixáciou, ktorý vám umožňuje pripojiť iný počet kondenzátorov a tým riadiť časové oneskorenie. Odpor R1 je nainštalovaný v nabíjacom obvode kondenzátora, jeho účelom je obmedziť nabíjací prúd kondenzátorov v počiatočnom okamihu nabíjania. To vám umožní predĺžiť životnosť kondenzátorov. Kondenzátory sa nabíjajú prostredníctvom normálne uzavretého kontaktu na tlačidle KN1.

Keď stlačíte tlačidlo KN1, normálne sa zatvorí - otvorený kontakt, ktorý spája relé K1 s časovacími kondenzátormi. Normálne - v tomto okamihu, samozrejme, otvorený kontakt, ktorý bráni pripojeniu relé K1 priamo na usmerňovací mostík.

Relé pracuje, uzatvára ovládacie kontakty tyristorového relé svojimi kontaktmi, ktoré zapínajú zvárací transformátor.Po vybití kondenzátorov sa relé vypne, zvárací impulz sa zastaví. Aby ste sa pripravili na ďalší impulz, musíte uvoľniť tlačidlo KN1.

Na presný výber doby impulzu sa používa premenlivý rezistor R2. Ako relé je vhodný K1 jazýčkové relé typu RES42, RES43 alebo podobne s napätím odozvy 15 ... 20 V. Navyše čím nižšie je aktivačný prúd relé, tým dlhšie je časové oneskorenie. Prúd medzi kontaktmi 4 a 5 tyristorového štartéra nepresahuje 100 mA, takže je vhodné akékoľvek nízkoprúdové relé.

Kondenzátory C1 a C2 pri 47 μF, C3, C4 100 μF, C5 a C6 470 μF. Prevádzkové napätie kondenzátorov je najmenej 50 V. Transformátor Tr2 je vhodný pre každého, kto má výkon najviac 20 W so sekundárnym napätím 20 ... 25 V. Usmerňovací mostík môže byť zostavený z oddelených diód, napríklad z rozšíreného 1N4007 alebo 1N5408.

Zvárací transformátor sa vyrába na magnetickom obvode z pálenej LATRA 2,5 A. Po odstránení starého vinutia sa železo zabalí do najmenej troch vrstiev laku. Na koncoch magnetického obvodu sú pred navinutím lakovanej látky nainštalované krúžky tenkej elektrickej lepenky, ktoré sú ohnuté pozdĺž vonkajšej a vnútornej hrany krúžku. Tým sa zabráni deštrukcii lakovej tkaniny počas navíjania a následnej operácie.

Primárne vinutie sa vykonáva drôtom s priemerom 1,5 mm, najlepšie je, ak je drôt z textilnej izolácie, čo zlepšuje podmienky na impregnáciu vinutia lakom. Na impregnáciu môžete použiť lak KC521 alebo podobne. Počet otočení je znázornený na obrázku 2b. Pomocou kohútikov môžete vykonať hrubé nastavenie zváracieho prúdu. Medzi primárnym a sekundárnym vinutím je navinutá vrstva bavlnenej pásky, po ktorej je cievka impregnovaná lakom.

Sekundárne vinutie je vyrobené z lankového drôtu v silikónovej izolácii s priemerom 20 mm a obsahuje 4 ... 7 závitov. Plocha drôtu nie menšia ako 300 m2. Na koncoch drôtu sú namontované výstupky, ktoré by sa kvôli lepšiemu kontaktu mali spájkovať. Je možné vykonať sekundárne vinutie so zväzkom niekoľkých tenších drôtov. Celková plocha musí byť aspoň špecifikovaná a všetky vodiče musia byť navinuté súčasne. Táto konštrukcia transformátora poskytuje zvárací prúd až do 1500 A. Napätie otvoreného obvodu je 4 ... 7 V.

Mechanizmus zvárania - kontakt sa vykonáva v súlade s povahou práce vykonávanej podľa jednej zo známych schém. Najčastejšie sa jedná o zváracie kliešte. Tlak vytvorený mechanizmom je asi 20 KG / cm2. Presnejšie povedané, toto úsilie je vybrané praktickým spôsobom. Kontakty sú vyrobené z medi alebo berýlia. Zároveň by veľkosť kontaktných doštičiek mala byť čo najmenšia, čo zaisťuje lepšie zváracie jadro.

Amatérske návrhy na bodové zváranie sa teraz dajú nájsť veľa. Všetko prichádza do hry. Napríklad jeden z návrhov je založený na výkonových transformátoroch TS270 zo starých farebných televízorov. Na vytvorenie takejto inštalácie bolo potrebných šesť transformátorov. Objavujú sa dokonca aj mikroprocesorom ovládané obvody, ale všeobecný význam štruktúr zostáva nezmenený: vytvoriť krátkodobý impulz zváracieho prúdu a dostatočnú upínaciu silu v mieste zvárania.

Boris Aladyshkin

Pozri tiež na electro-sk.tomathouse.com

: